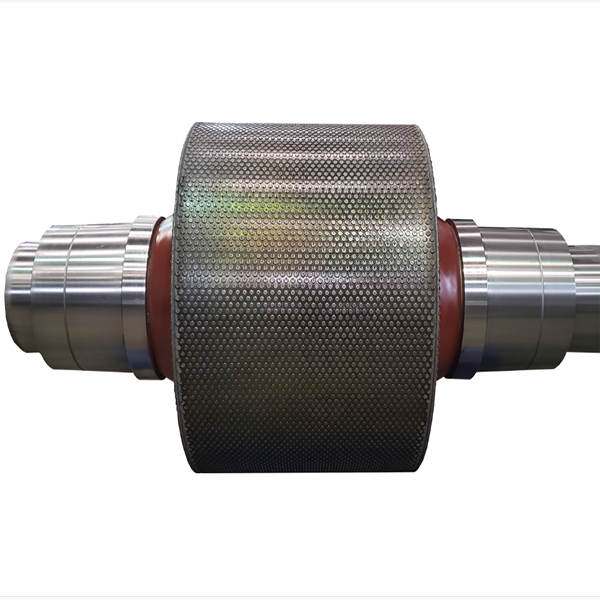

लाभ और विशेषताएं: 1. पीस प्रणाली के प्रक्रिया प्रवाह में उच्च दाब रोलर मिल के उपयोग से संपूर्ण प्रणाली की उत्पादन क्षमता में 20% से 30% तक सुधार हो सकता है। साथ ही, पारंपरिक पीस विधि की तुलना में पीस प्रणाली की कुल बिजली खपत में 25 से 50% की कमी आ सकती है; 2. यह उत्पाद एक सीलबंद रोलर कवर से लैस है, जो हानिकारक धूल के प्रसार को सख्ती से नियंत्रित कर सकता है और एक उत्कृष्ट उत्पादन वातावरण बना सकता है; 3. कॉम्पैक्ट संरचना, छोटे पदचिह्न, उच्च विश्वसनीयता, और ऑपरेटिंग दर लगभग 95% तक पहुंच सकती है; 4. इस उत्पाद में कम ऊर्जा खपत और कम प्रदूषण है, और यह एक उत्पाद श्रृंखला है जो ऊर्जा संरक्षण, उत्सर्जन में कमी, कम कार्बन और पर्यावरण संरक्षण का जवाब देती है;

उनकी कंपनी का एचपीजीआर हम द्वारा सप्लाई किया जाता है। सप्लाई वर्ष क्रमशः 2015 और 2018 हैं। यह कंपनी चीन में एक बहुत शक्तिशाली बड़े पैमाने की कंपनी है। यह एक कॉपर माइनिंग कंपनी है और मुख्य रूप से कॉपर ऑक्साइड का उत्पादन करती है। हमने दो साल में दो बार कुल 8 एचपीजीआर पूरी मशीनें (स्टड, टायर और मुख्य शाफ्ट सहित) सप्लाई की हैं। उनका पूरा उपकरण मुख्य रूप से कॉपर ऑक्साइड को कुचलने के लिए उपयोग किया जाता है।

कंपन स्क्रीन वायर मेश, स्क्रीनिंग उपकरणों का एक प्रमुख घटक है, जो कंपन के माध्यम से कण आकार के अनुसार थोक सामग्रियों (अयस्क, समुच्चय, आदि) को 85-95% दक्षता के साथ वर्गीकृत करता है। यह उच्च-आवृत्ति कंपन (800-3000 आरपीएम) और घर्षण का सामना कर सकता है, जिसके लिए उच्च तन्य शक्ति और घिसाव प्रतिरोध की आवश्यकता होती है। ताना/बाना तारों (सामग्री: उच्च कार्बन स्टील, स्टेनलेस स्टील), जालीदार छिद्र (0.1-100 मिमी, वर्गाकार/आयताकार/षट्कोणीय), और किनारे सुदृढ़ीकरण से निर्मित, इसके संरचनात्मक प्रकार हैं: बुने हुए (सादे/टवील/डच बुनाई), वेल्डेड (कठोर वेल्डेड चौराहे), और छिद्रित प्लेट (छिद्रित स्टील प्लेट)। निर्माण प्रक्रियाएँ प्रकार के अनुसार भिन्न होती हैं: बुने हुए जाल में तार खींचना, सीधा करना, बुनना और किनारों का उपचार शामिल होता है; वेल्डेड जाल में तार तैयार करना, ग्रिड संरेखण, प्रतिरोध वेल्डिंग और सतह उपचार शामिल होता है; छिद्रित जाल में प्लेट काटने, छिद्रण और डीबरिंग की आवश्यकता होती है। परिष्करण में गैल्वनाइजिंग, पॉलिशिंग या कोटिंग शामिल है। गुणवत्ता नियंत्रण में सामग्री परीक्षण (तन्य शक्ति, संरचना), आयामी जांच (उद्घाटन आकार, समतलता), संरचनात्मक परीक्षण (वेल्ड शक्ति, घर्षण प्रतिरोध), और प्रदर्शन सत्यापन (स्क्रीनिंग दक्षता, कंपन थकान) शामिल हैं। स्थापना में फ्रेम तैयार करना, जाली की स्थिति, फिक्सिंग (बोल्ट/वेज बार), तनाव समायोजन (10-20 के.एन./m), और स्थिर संचालन सुनिश्चित करने के लिए सीलिंग/परीक्षण शामिल है। यह जाली खनन, निर्माण और धातुकर्म में कुशल सामग्री वर्गीकरण के लिए अत्यंत महत्वपूर्ण है।

कंपन स्क्रीन, वाइब्रेटर उत्तेजना द्वारा उत्पन्न प्रत्यागामी कंपन का उपयोग करके कार्य करती है। वाइब्रेटर का ऊपरी घूर्णन भार स्क्रीन की सतह पर समतल घूर्णन कंपन उत्पन्न करता है, जबकि निचला घूर्णन भार स्क्रीन की सतह पर शंक्वाकार घूर्णन कंपन उत्पन्न करता है। इन दोनों के संयुक्त प्रभाव से स्क्रीन की सतह पर एक जटिल घूर्णन कंपन उत्पन्न होता है। इसका कंपन पथ एक जटिल अंतरिक्ष वक्र है। यह वक्र क्षैतिज तल पर एक वृत्त और ऊर्ध्वाधर तल पर एक दीर्घवृत्त के रूप में प्रक्षेपित होता है। ऊपरी और निचले घूर्णन भारों के उत्तेजक बल को समायोजित करके आयाम को बदला जा सकता है। ऊपरी और निचले भारों के स्थानिक कला कोण को समायोजित करके स्क्रीन की सतह के गति पथ के वक्र आकार को बदला जा सकता है और स्क्रीन की सतह पर पदार्थ के गति पथ को बदला जा सकता है।

यह आलेख खनन, निर्माण सामग्री और धातुकर्म में महत्वपूर्ण उपकरणों, बॉल मिलों, की निर्माण प्रक्रिया और गुणवत्ता नियंत्रण उपायों का विवरण देता है। निर्माण प्रक्रिया में मुख्य घटकों (सिलेंडर, एंड कैप, खोखले शाफ्ट, ट्रांसमिशन सिस्टम और लाइनर) का निर्माण सामग्री चयन, सटीक मशीनिंग, वेल्डिंग, ताप उपचार और संयोजन के माध्यम से किया जाता है। प्रमुख चरणों में सिलेंडर रोलिंग और वेल्डिंग, एंड कैप कास्टिंग/मशीनिंग, खोखले शाफ्ट फोर्जिंग और टेम्परिंग, गियर हॉबिंग और क्वेंचिंग, और लाइनर कास्टिंग शामिल हैं। अंतिम संयोजन में इन घटकों को सख्त संरेखण और निकासी नियंत्रणों के साथ एकीकृत किया जाता है, जिसके बाद बिना भार और भार परीक्षण किए जाते हैं। गुणवत्ता नियंत्रण तीन चरणों में होता है: सामग्री निरीक्षण (प्रमाणन सत्यापन, रासायनिक और यांत्रिक परीक्षण), प्रक्रिया निरीक्षण (आयामी जाँच, गैर-विनाशकारी वेल्डिंग परीक्षण, ताप उपचार सत्यापन), और तैयार उत्पाद निरीक्षण (असेंबली सटीकता, प्रदर्शन परीक्षण और दिखावट जाँच)। ये उपाय सुनिश्चित करते हैं कि बॉल मिल दक्षता, स्थायित्व और सुरक्षा मानकों को पूरा करें, जिनका सामान्य सेवा जीवन 10 वर्ष से अधिक और लाइनर प्रतिस्थापन चक्र 6-12 महीने का हो।

यह शोधपत्र बॉल मिल लाइनर्स, सिलेंडर की भीतरी दीवार और अंतिम आवरणों पर लगे महत्वपूर्ण घिसाव-रोधी घटकों का विस्तृत अवलोकन प्रदान करता है। ये लाइनर सिलेंडर और अंतिम आवरणों को पीसने वाले माध्यम के प्रभाव और सामग्री के घर्षण से बचाते हैं, विशिष्ट सतह डिज़ाइनों के माध्यम से पीसने की दक्षता बढ़ाते हैं, और सामग्री के आसंजन को कम करते हैं। इन्हें उच्च घिसाव-रोधी, पर्याप्त कठोरता और अच्छे फिटिंग प्रदर्शन की आवश्यकता होती है, जिनमें ZGMn13 उच्च मैंगनीज स्टील (जल-रोधी होने के बाद उत्कृष्ट कठोरता), उच्च क्रोमियम कच्चा लोहा (उत्कृष्ट घिसाव-रोधी), और द्विधात्विक कंपोजिट (कठोरता और घिसाव-रोधी संतुलन) जैसी सामान्य सामग्रियाँ शामिल हैं।