1. बहु-सिलेंडर हाइड्रोलिक शंकु कोल्हू सॉकेट क्या है?

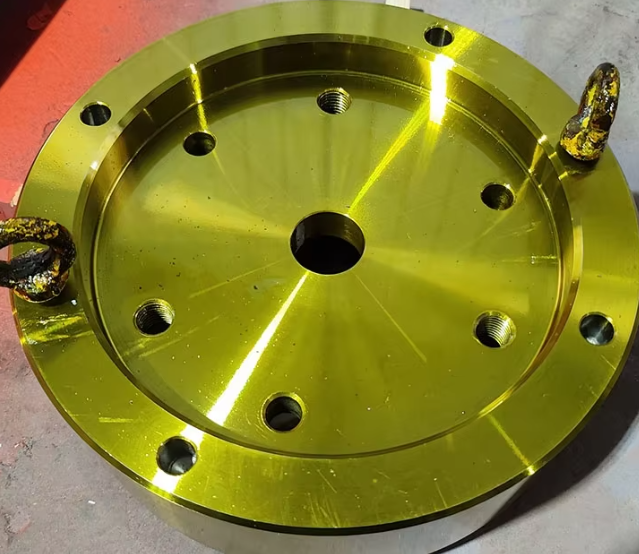

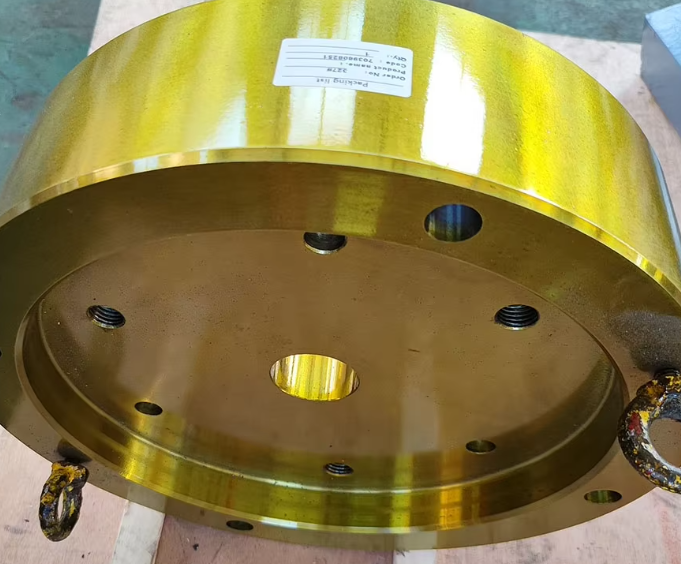

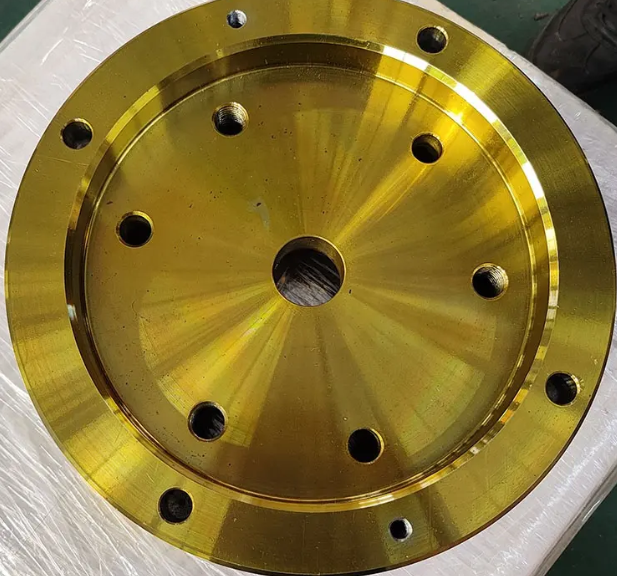

एचपी शंकु कोल्हू सॉकेट शंकु कोल्हू के सनकी आस्तीन के ऊपरी भाग पर स्थापित किया जाता है जिसे कटोरा शाफ्ट ऊपरी फ्रेम कहा जाता है।

2. मल्टी-सिलेंडर हाइड्रोलिक कोन क्रशर सॉकेट की भूमिका

ए. एचपी श्रृंखला शंकु कोल्हू सॉकेट के ऊपरी भाग के माध्यम से कटोरा टाइल को ठीक करें

बी। कटोरे के आकार का असर कुचल भाग का समर्थन करता है।

c. कटोरा शाफ्ट ऊपरी फ्रेम के गैसकेट की मोटाई को समायोजित करके शंकु मशीन की गति समस्या को समायोजित करें।

3. मल्टी-सिलेंडर हाइड्रोलिक कोन क्रशर सॉकेट के उपयोग के लिए सावधानियां

ए। गर्म क्षेत्रों में, कटोरा शाफ्ट ऊपरी फ्रेम के साथ पानी शीतलन और वायु शीतलन स्थापना के दौरान अधिक उपयुक्त हैं।

बी. ठंडे क्षेत्रों में स्थापित शंकु क्रशर के लिए वायु शीतलन अधिक उपयुक्त है।

सी। कटोरे के आकार की टाइल के पहनने की डिग्री के आधार पर प्रतिस्थापन निर्णय लें ताकि कटोरे के शाफ्ट ऊपरी फ्रेम को नुकसान न पहुंचे।

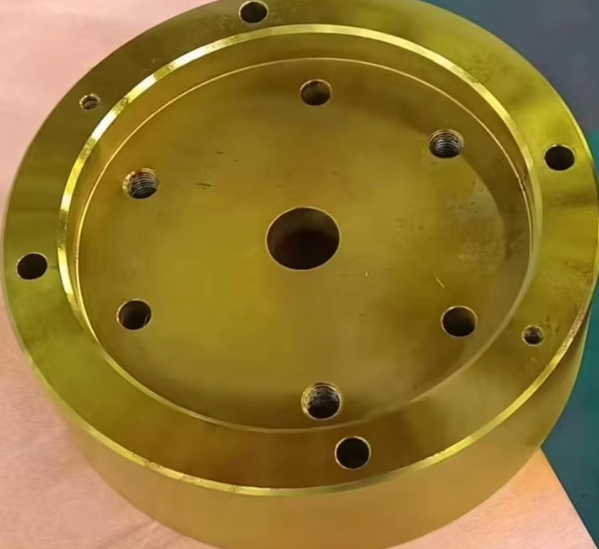

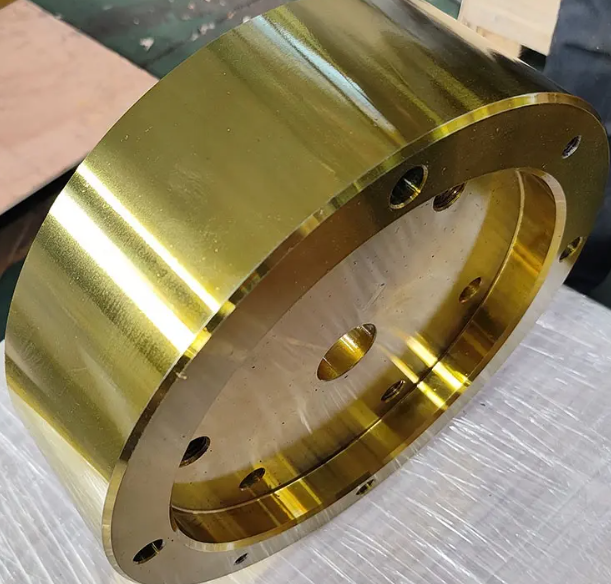

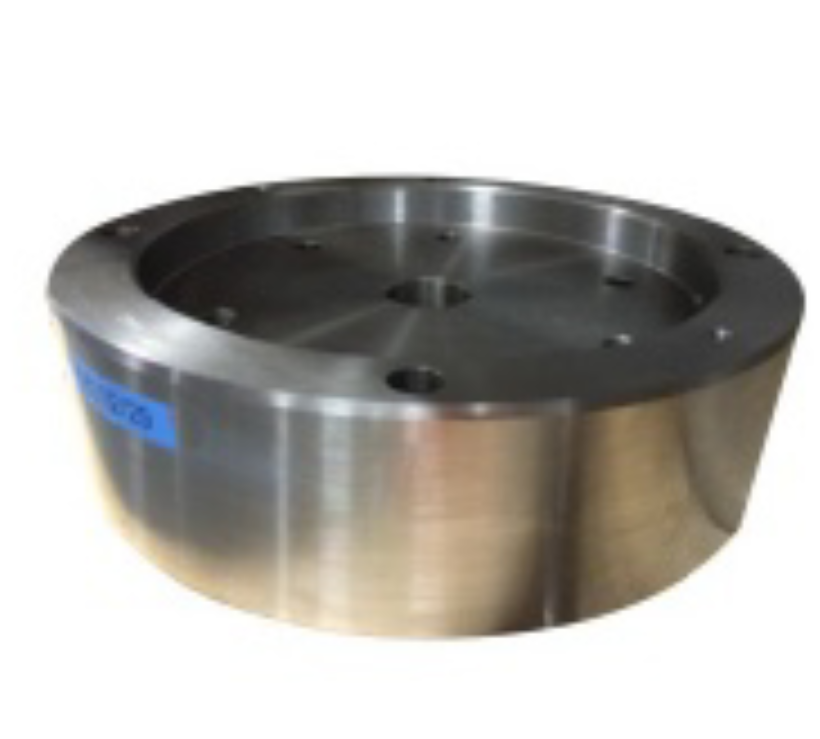

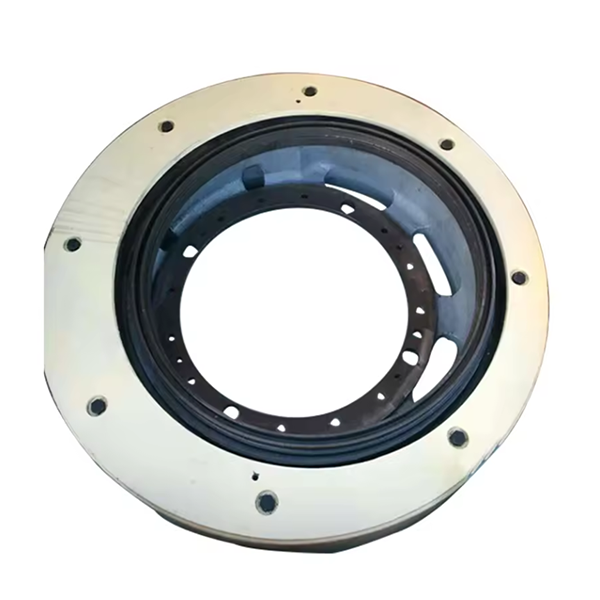

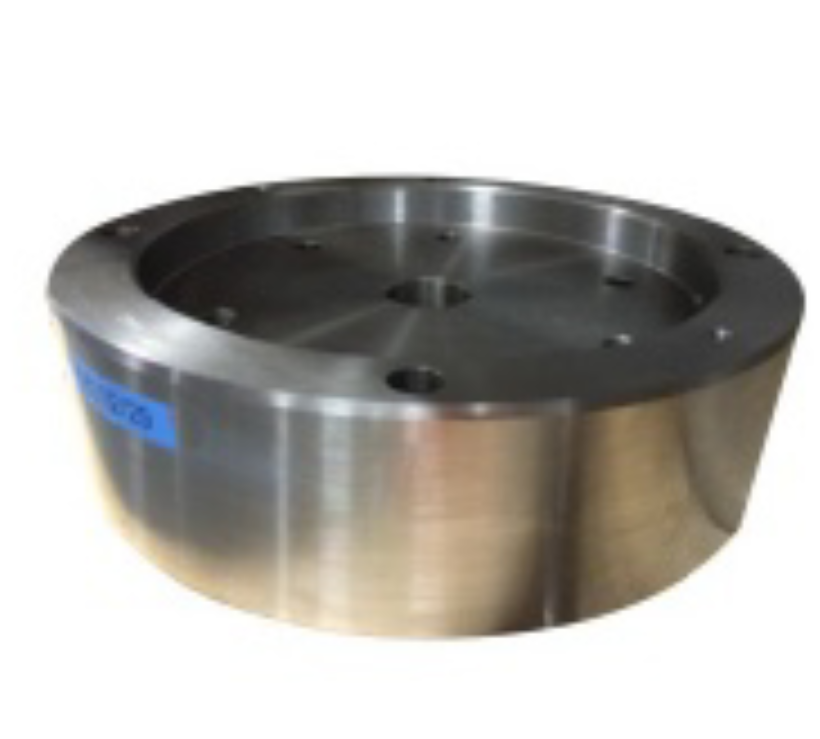

शंकु कोल्हू का कटोरा के आकार का टाइल समर्थन शंकु कोल्हू में एक महत्वपूर्ण घटक है। इसके लिए एक विस्तृत परिचय और सामान्य विनिर्माण प्रक्रिया निम्नलिखित है: **विस्तृत परिचय**: कटोरे के आकार का टाइल समर्थन मुख्य रूप से कटोरे के आकार की टाइल को सहारा देने और ठीक करने की भूमिका निभाता है। कटोरे के आकार की टाइल फिर शंकु कोल्हू के शरीर के हिस्से को ले जाती है। कोल्हू के संचालन के दौरान, शरीर का हिस्सा घूमता है और कटोरे के आकार की टाइल पर झूलता है। कटोरे के आकार का टाइल समर्थन मशीन बेस पर स्थापित है, और इसकी गुणवत्ता और प्रदर्शन कोल्हू के स्थिर संचालन के लिए महत्वपूर्ण हैं। कोल्हू के संचालन के दौरान उत्पन्न होने वाले भारी दबाव और कंपन को झेलने के लिए इसमें पर्याप्त ताकत और कठोरता होनी चाहिए। साथ ही, कटोरे के आकार की टाइल के सामान्य संचालन को सुनिश्चित करने के लिए, समर्थन और कटोरे के आकार की टाइल के बीच फिटिंग सटीकता अपेक्षाकृत अधिक है। **विनिर्माण प्रक्रिया**: 1. डिजाइन और सामग्री का चयन: शंकु के विनिर्देशों और कार्य आवश्यकताओं के अनुसार कोल्हू, कटोरे के आकार का टाइल समर्थन डिजाइन करें। सामग्री का चयन करते समय, आमतौर पर इसकी सेवा जीवन सुनिश्चित करने के लिए उच्च शक्ति और पहनने के लिए प्रतिरोधी सामग्री पर विचार करें। 2. कास्टिंग या प्रसंस्करण रिक्त स्थान: चयनित सामग्री के अनुसार, रिक्त भागों के निर्माण के लिए कास्टिंग या यांत्रिक प्रसंस्करण विधियों का उपयोग करें। कास्टिंग अपेक्षाकृत जटिल आकार प्राप्त कर सकता है, लेकिन सटीकता आवश्यकताओं को पूरा करने के लिए बाद की प्रक्रिया की आवश्यकता हो सकती है; यांत्रिक प्रसंस्करण सीधे उच्च परिशुद्धता के साथ रिक्त स्थान प्राप्त कर सकता है। 3. सटीक प्रसंस्करण: डिज़ाइन किए गए आकार, आकृति और सतह की सटीकता को प्राप्त करने के लिए रिक्त स्थान पर विभिन्न यांत्रिक प्रसंस्करण करें, जैसे कि मोड़ना, मिलिंग, पीसना, आदि। इसमें इंस्टॉलेशन सतहों, कनेक्शन छेद आदि का प्रसंस्करण शामिल है। 4. भूतल उपचार: पहनने के प्रतिरोध, संक्षारण प्रतिरोध और अन्य गुणों को बेहतर बनाने के लिए उपयुक्त सतह उपचार करें। उदाहरण के लिए, शमन और कार्बराइजिंग जैसे ताप उपचार करें, या सतह कोटिंग उपचार करें। 5. गुणवत्ता निरीक्षण: निर्मित कटोरे के आकार के टाइल समर्थन पर सख्त गुणवत्ता निरीक्षण करें, जिसमें आयामी सटीकता निरीक्षण, दोष का पता लगाना आदि शामिल हैं, यह सुनिश्चित करने के लिए कि इसमें कोई दोष नहीं है और यह डिजाइन आवश्यकताओं को पूरा करता है। 6. असेंबली सत्यापन: यह सुनिश्चित करने के लिए वास्तविक असेंबली वातावरण में सत्यापित करें कि कटोरे के आकार का टाइल समर्थन अन्य घटकों (जैसे कटोरे के आकार की टाइलें, कोल्हू आधार, आदि) के साथ ठीक से फिट हो सकता है ताकि कोल्हू के सामान्य संचालन को सुनिश्चित किया जा सके। वास्तविक विनिर्माण प्रक्रिया में, विशिष्ट प्रक्रिया चरण और पैरामीटर निर्माता, उपकरण की स्थिति और उत्पाद आवश्यकताओं के आधार पर भिन्न हो सकते हैं। कटोरे के आकार के टाइल समर्थन की गुणवत्ता और प्रदर्शन सुनिश्चित करने के लिए, विनिर्माण प्रक्रिया के दौरान प्रत्येक लिंक की प्रक्रिया गुणवत्ता को सख्ती से नियंत्रित करने की आवश्यकता होती है।साथ ही, सपोर्ट और बाउल के आकार की टाइल के बीच फिटिंग गैप पर भी ध्यान देना चाहिए। यह एक महत्वपूर्ण तकनीकी कठिनाई है। बहुत बड़ा या बहुत छोटा गैप बाउल के आकार की टाइल के असामान्य संचालन का कारण बन सकता है और यहां तक कि उपकरण विफलता का कारण भी बन सकता है। बाउल के आकार की बियरिंग बुश के बारे में कुछ पूरक जानकारी यहां दी गई है। बियरिंग बुश बाउल के आकार की टाइल सपोर्ट पर स्थापित एक महत्वपूर्ण हिस्सा है: बाउल के आकार की बियरिंग बुश (जिसे लाइनिंग टाइल, बाउल के आकार की टाइल भी कहा जाता है) शंकु कोल्हू में एक महत्वपूर्ण भाग पर एक बहुत ही महत्वपूर्ण तांबे की फिटिंग है। इसके कार्यों में शामिल हैं: संचालन के दौरान उपकरणों के फिसलने वाले घर्षण बल को कम करना और बिजली की हानि को कम करना; शंकु कोल्हू के पहनने-प्रतिरोधी भागों की सेवा जीवन को बहुत बढ़ाना, रखरखाव और मरम्मत की लागत को कम करना, और उच्च उपकरण उपयोग के लिए प्रयास करना; प्रभावी रूप से इसके संपर्क में आने वाले स्टील भागों को पहनने से बचाना। जब तांबे का हिस्सा खराब हो जाता है, तो इसे बदलना आसान होता है। स्थापना भाग शंकु कोल्हू के मुख्य शाफ्ट की परिधि पर, कुचल दीवार की निचली दीवार और बाउल के आकार की टाइल ब्रैकेट की ऊपरी दीवार के बीच स्थित है, और यह बहुत अधिक दबाव में है। इसकी सामग्री और आकार की आवश्यकताएं अपेक्षाकृत अधिक हैं। विशेष रूप से, इसके और कटोरे के आकार के टाइल ब्रैकेट और क्रशिंग वॉल के बीच फिटिंग गैप सबसे महत्वपूर्ण तकनीकी कठिनाई है। विनिर्माण और स्थापना त्रुटियों के कारण, ऑपरेशन के दौरान कटोरे के आकार के असर वाले बुश में दरारें या यहां तक कि कुचलना आसान है, जिसके परिणामस्वरूप गंभीर उपकरण दुर्घटनाएं होती हैं। इसलिए, गारंटीकृत सामग्री और प्रसंस्करण आकार के साथ एक कटोरे के आकार का असर वाला बुश चुनना इस बात की कुंजी है कि क्या उपकरण सामान्य रूप से काम कर सकता है। कटोरे के आकार का असर वाला बुश अक्सर खराब हो जाता है और अक्सर इसे बदलने की जरूरत होती है। क्रशर के लिए कटोरे के आकार के असर वाले बुश की विशिष्ट विनिर्माण विधि इस प्रकार है (पेटेंट सामग्री का जिक्र करते हुए): इस कटोरे के आकार के असर वाले बुश में एक कटोरे के आकार का शरीर शामिल है। शरीर के मध्य भाग की ऊपरी सतह को एक शाफ्ट छेद के साथ प्रदान किया जाता है, और मध्य भाग की निचली सतह को शाफ्ट छेद की साइड दीवार के साथ लंबवत नीचे की ओर विस्तारित एक विस्तार शाफ्ट आस्तीन के साथ प्रदान किया जाता है, जो बाद की स्थापना के लिए सुविधाजनक है; मध्य भाग की आंतरिक साइड दीवार को एक कुंडलाकार नाली के साथ प्रदान किया जाता है, जो तेल को संग्रहीत कर सकता है और शरीर के शीर्ष से अतिरिक्त तेल को बहने से रोक सकता है। कुंडलाकार खांचे की निचली सतह पर कई तेल वापसी छेद होते हैं, और तेल वापसी छेद में एक फिल्टर स्क्रीन प्रदान की जाती है ताकि अशुद्धियों को छानने की भूमिका निभाई जा सके और चिकनाई तेल की शुद्धता सुनिश्चित की जा सके और तेल वापसी छेद को अवरुद्ध होने से रोका जा सके। फ़िल्टर स्क्रीन एक एकीकृत नालीदार शीट से बनी होती है। आसन्न नालीदार शीट एक दूसरे के संपर्क में होती हैं जिससे कई फ़िल्टर छेद बनते हैं, और नालीदार शीट को एक क्रीज एज प्रदान किया जाता है,जो नालीदार शीट को कई बराबर लंबाई वाले नालीदार खंडों में विभाजित करता है; नालीदार खंड नालीदार शीट के एक तरफ से क्रीज किनारे के साथ शुरू होते हैं और 180 डिग्री दक्षिणावर्त और 180 डिग्री वामावर्त के क्रम में अनुक्रम में मोड़े जाते हैं, और फिर एक फिल्टर स्क्रीन बनाने के लिए एक मशीन द्वारा दबाया और आकार दिया जाता है, और फिल्टर स्क्रीन की सतह छत्ते के आकार की होती है। मोड़कर तैयार की गई यह फिल्टर स्क्रीन फिल्टर स्क्रीन को अच्छी तरह से आकार दे सकती है, नालीदार शीट के गलत संरेखण के कारण फिल्टर स्क्रीन के नरम होने के दोष से प्रभावी रूप से बच सकती है, और एक अच्छा फ़िल्टरिंग प्रभाव भी निभाती है। इसके अलावा, शरीर के बाहर एक पहनने-प्रतिरोधी परत प्रदान की जाती है, जिससे पहनने को कम किया जाता है और सेवा जीवन में सुधार होता है ऑपरेशन के दौरान, कटोरे के आकार की असर वाली झाड़ी को कटोरे के आकार के समर्थन फ्रेम पर स्थापित किया जाता है, और कुचल शंकु शरीर के निचले हिस्से को घुमाने के लिए कटोरे के आकार की असर वाली झाड़ी की आंतरिक साइड दीवार के खिलाफ दबाया जाता है। कुंडलाकार उठा हुआ समर्थन हिस्सा सीधे संपर्क में होता है और कुचल शंकु शरीर की निचली दीवार की सतह के खिलाफ रगड़ता है। इसकी मोटाई अपेक्षाकृत मोटी है, ताकि सहायक बल बड़ा हो और टूट न जाए। ऊपरी कुंडलाकार नाली भी शरीर के ऊपर से अतिरिक्त तेल को बहने से रोकने के लिए तेल का भंडारण कर सकती है। छेद के माध्यम से तेल वापसी शरीर की बाहरी तरफ की दीवार से गुजरती है, और इसका व्यास कुंडलाकार नाली की चौड़ाई के बराबर होता है, ताकि कुंडलाकार नाली में तेल को सुविधाजनक पुन: उपयोग के लिए रिफ्लक्स किया जा सके। एक्सटेंशन शाफ्ट आस्तीन की साइड दीवार को पोजिशनिंग पिन छेद की बहुलता के साथ प्रदान किया जाता है, और शरीर की गर्दन की आंतरिक साइड दीवार को पोजिशनिंग छेद की बहुलता के साथ प्रदान किया जाता है, जो बाद की स्थापना और स्थिति के लिए सुविधाजनक है। पहनने के लिए प्रतिरोधी परत एक उच्च शक्ति मिश्र धातु मिश्रित परत है। घिसाव प्रतिरोधी परत और शरीर के बीच एक सरफेसिंग परत प्रदान की जाती है। सरफेसिंग परत घिसाव प्रतिरोधी वेल्डिंग तार से सरफेसिंग द्वारा बनाई जाती है। घिसाव प्रतिरोधी परत में शामिल घटक और उनके वजन प्रतिशत हैं: 25.00%-55.00% क्रोमियम, 3.00%-8.00% कार्बन, 0.50%-4.00% मैंगनीज, 0.10%-3.00% सिलिकॉन, 0.25%-3.00% निकल, 0.25%-3.00% मोलिब्डेनम, 0.10%-1.50% वैनेडियम, और शेष लोहा और अपरिहार्य अशुद्धियाँ हैं। सरफेसिंग परत में शामिल घटक और उनके वजन का प्रतिशत इस प्रकार है: 15.00%-35.00% क्रोमियम, 3.00%-6.00% कार्बन, 0.50%-3.00% मैंगनीज, 0.20%-2.00% टाइटेनियम, 0.50%-1.50% बोरॉन, 0.50%-1.50% वैनेडियम, 0.15%-0.55% निकल, 0.10%-0.50% नियोबियम, और शेष लोहा और अपरिहार्य अशुद्धियाँ हैं। शरीर और पहनने-प्रतिरोधी परत के बीच सरफेसिंग परत को पिघलाने से एक तरफ पहनने का प्रतिरोध बढ़ जाता है; दूसरी तरफ, शरीर के बीच,सतह परत और पहनने के लिए प्रतिरोधी परत एक बनाती है"सैंडविच ब्रेड"संरचना। सरफेसिंग परत शरीर और पहनने-प्रतिरोधी परत को गर्म-पिघलने के बंधन के लिए एक पुल की भूमिका निभाती है। तीनों को गर्मी उपचार के माध्यम से एक में जोड़ा जाता है और संयोजित किया जाता है। समग्र परत की मोटाई बढ़ाने के दौरान, शरीर के बाहर एक डबल-परत पहनने-प्रतिरोधी सुरक्षात्मक परत के साथ कवर किया जाता है, जिससे संरचनात्मक ताकत में सुधार होता है।