शंकु क्रशर सॉकेट, जो गतिशील शंकु के तल पर एक प्रमुख घटक है, मुख्य शाफ्ट के लिए धुरी का काम करता है, भार को फ्रेम तक पहुँचाता है, स्नेहन को सुगम बनाता है और संरेखण बनाए रखता है। यह उच्च भार के तहत काम करता है, जिसके लिए मज़बूती, घिसाव प्रतिरोध और सटीकता की आवश्यकता होती है। संरचनात्मक रूप से, इसमें उच्च-शक्ति मिश्र धातु इस्पात (42CrMo) बॉडी, एक परिशुद्धता बेयरिंग कैविटी, विलक्षण बुशिंग इंटरफेस, स्नेहन चैनल, एक माउंटिंग फ्लैंज और लोकेटिंग पिन, वैकल्पिक घिसाव-प्रतिरोधी इन्सर्ट शामिल हैं। विनिर्माण में रेत कास्टिंग (पैटर्न बनाना, मोल्डिंग, पिघलना/डालना), गर्मी उपचार (शमन/तड़का, स्थानीय सख्त करना), और मशीनिंग (सटीक बोरिंग, निकला हुआ किनारा प्रसंस्करण, चैनल ड्रिलिंग) शामिल है। गुणवत्ता नियंत्रण में सामग्री परीक्षण (संरचना, यांत्रिकी), आयामी जाँच (सीएमएम, गोलाई परीक्षण), एनडीटी (यूटी, एमपीटी), यांत्रिक परीक्षण (कठोरता, संपीड़न), और कार्यात्मक परीक्षण शामिल हैं। ये परीक्षण खनन और समुच्चय प्रसंस्करण में स्थिर क्रशर संचालन सुनिश्चित करते हैं।

कोन क्रशर एक्सेंट्रिक बुशिंग, मुख्य शाफ्ट के चारों ओर घूमने वाला एक कोर घटक, क्रशिंग गति को संचालित करने के लिए अत्यंत महत्वपूर्ण है। इसके मुख्य कार्य एक्सेंट्रिक गति उत्पन्न करना (घूर्णी गति को मुख्य शाफ्ट और गतिमान कोन की कक्षीय गति में परिवर्तित करना), टॉर्क संचारित करना, भार वहन करना (हज़ारों किलोन्यूटन तक), और स्नेहन चैनल के रूप में कार्य करना है। संरचनात्मक रूप से, यह एक बेलनाकार या शंक्वाकार आस्तीन है जिसमें एक ऑफसेट आंतरिक बोर होता है, जिसमें बुशिंग बॉडी (उच्च शक्ति मिश्र धातु इस्पात या कास्ट स्टील जैसे 42CrMo या ZG42CrMo), सनकी बोर (5-20 मिमी ऑफसेट के साथ), गियर दांत (इनवोल्यूट प्रोफाइल, मापांक 10-25), स्नेहन मार्ग, निकला हुआ किनारा / कंधे, और पहनने के लिए प्रतिरोधी लाइनर (कांस्य या बेबिट धातु) जैसे घटक शामिल होते हैं। बड़े बुशिंग (बाहरी व्यास 500 मिमी से अधिक) के लिए, ढलाई प्रक्रिया में सामग्री का चयन (ZG42CrMo), पैटर्न बनाना (सिकुड़न की अनुमति के साथ), ढलाई (रेज़िन-बंधित रेत साँचा), पिघलाना और डालना (नियंत्रित तापमान और प्रवाह दर), ठंडा करना और हिलाना, और ऊष्मा उपचार (सामान्यीकरण और टेम्परिंग) शामिल हैं। मशीनिंग प्रक्रिया में रफ मशीनिंग, गियर मशीनिंग, कठोरीकरण के लिए ऊष्मा उपचार (प्रेरण-कठोर गियर दांत एचआरसी 50-55 तक), फिनिश मशीनिंग (एजीएमए 6-7 सटीकता तक ग्राइंडिंग), घिसाव-प्रतिरोधी लाइनर की स्थापना, और संतुलन शामिल हैं। गुणवत्ता नियंत्रण में सामग्री परीक्षण (रासायनिक संरचना और यांत्रिक गुण), आयामी जाँच (उत्केन्द्रता और संकेन्द्रता के लिए सीएमएम और लेज़र ट्रैकर), कठोरता और सूक्ष्म संरचना परीक्षण, गैर-विनाशकारी परीक्षण (केन्द्र शासित प्रदेशों और एमपीटी), और प्रदर्शन परीक्षण (घूर्णी और भार परीक्षण) शामिल हैं। ये परीक्षण सुनिश्चित करते हैं कि उत्केन्द्री बुशिंग भारी-भरकम अनुप्रयोगों में कुशल शंकु क्रशर संचालन के लिए परिशुद्धता और स्थायित्व की आवश्यकताओं को पूरा करती है।

यह शोधपत्र शंकु क्रशर गियर का विस्तृत विवरण प्रस्तुत करता है, जो एक मुख्य संचरण घटक है जो मोटर शक्ति को उत्केंद्रित शाफ्ट तक स्थानांतरित करता है, जिससे गतिमान शंकु का दोलन संचालित होता है। यह शक्ति संचरण, गति नियमन और टॉर्क प्रवर्धन में महत्वपूर्ण भूमिका निभाता है, जिसके लिए उच्च शक्ति, घिसाव प्रतिरोधकता और परिशुद्धता की आवश्यकता होती है। गियर की संरचना और संरचना को रेखांकित किया गया है, जिसमें गियर बॉडी (मिश्र धातु इस्पात, ठोस या खोखला), दांत (विशिष्ट मापदंडों के साथ इनवोल्यूट प्रोफ़ाइल), बोर/शाफ्ट कनेक्शन, हब/फ्लैंज, स्नेहन खांचे और बड़े गियर के लिए वेब/पसलियां शामिल हैं। बड़े बुल गियर्स के लिए, ढलाई प्रक्रिया विस्तृत है: सामग्री चयन (ZG42CrMo), पैटर्न बनाना, ढलाई, पिघलाना, डालना, ठंडा करना और ऊष्मा उपचार। मशीनिंग प्रक्रिया में रफ मशीनिंग, टूथ कटिंग (हॉबिंग या शेपिंग), हार्डनिंग हीट ट्रीटमेंट (कार्बराइजिंग, क्वेंचिंग, टेम्परिंग), फिनिश मशीनिंग (ग्राइंडिंग) और डिबरिंग शामिल हैं। गुणवत्ता नियंत्रण उपायों में सामग्री परीक्षण (रासायनिक विश्लेषण, तन्यता और प्रभाव परीक्षण), आयामी जाँच (सीएमएम, गियर मापन केंद्र), कठोरता और सूक्ष्म संरचना परीक्षण, गतिशील प्रदर्शन परीक्षण (मेष और भार परीक्षण), और गैर-विनाशकारी परीक्षण (एमपीटी, यूटी) शामिल हैं। ये सुनिश्चित करते हैं कि गियर सटीकता, मजबूती और स्थायित्व की आवश्यकताओं को पूरा करता है, जिससे भारी-भरकम क्रशिंग परिदृश्यों में विश्वसनीय संचालन की गारंटी मिलती है।

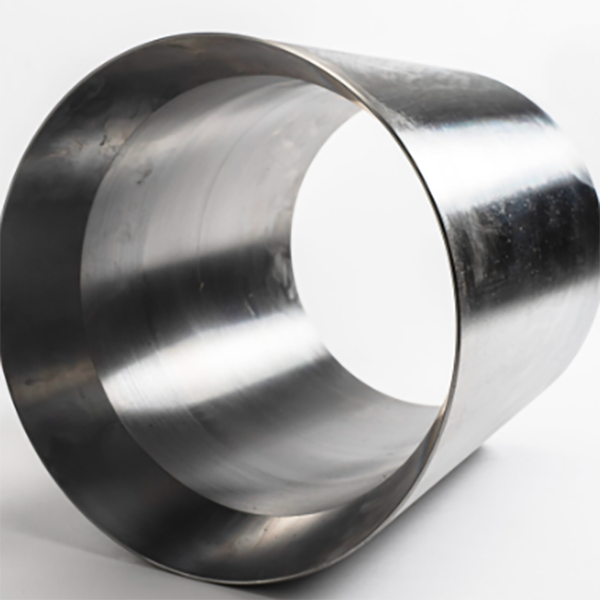

यह शोधपत्र शंकु क्रशर के मुख्य शाफ्ट स्लीव के बारे में विस्तार से बताता है, जो मुख्य शाफ्ट और एक्सेंट्रिक असेंबली के बीच स्थित एक महत्वपूर्ण घटक है। यह मुख्य रूप से रेडियल सपोर्ट, घर्षण न्यूनीकरण, भार वितरण और स्नेहन प्रतिधारण में कार्य करता है। इस घटक में स्लीव बॉडी, आंतरिक छिद्र, बाहरी सतह, स्नेहन चैनल, फ्लैंज (कुछ डिज़ाइनों में), और घिसाव सूचक खांचे होते हैं, जिनमें से प्रत्येक की विशिष्ट संरचनात्मक विशेषताएँ होती हैं। कांस्य स्लीव बॉडी के लिए ढलाई प्रक्रिया का विस्तार से वर्णन किया गया है, जिसमें सामग्री आयन (फॉस्फोर ब्रॉन्ज़), पैटर्न निर्माण, ढलाई, पिघलाना, डालना, ऊष्मा उपचार और निरीक्षण शामिल हैं। मशीनिंग और निर्माण प्रक्रिया का भी वर्णन किया गया है, जिसमें रफ/फिनिश मशीनिंग, सतह उपचार और असेंबली तैयारी शामिल है। इसके अतिरिक्त, गुणवत्ता नियंत्रण उपायों को निर्दिष्ट किया गया है, जैसे सामग्री सत्यापन, आयामी सटीकता जाँच, सतह गुणवत्ता निरीक्षण, कार्यात्मक परीक्षण और घिसाव प्रतिरोध परीक्षण। ये प्रक्रियाएँ सुनिश्चित करती हैं कि मुख्य शाफ्ट स्लीव विश्वसनीय सपोर्ट और घर्षण न्यूनीकरण प्रदान करे, जिससे भारी भार के तहत शंकु क्रशर की दक्षता और सेवा जीवन में वृद्धि होती है।

शंकु क्रशर समायोजन गियर, अंतराल समायोजन प्रणाली का एक प्रमुख भाग, उत्पाद के आकार को नियंत्रित करने के लिए मेंटल और अवतल के बीच के क्रशिंग अंतराल को संशोधित करता है। इसके कार्यों में अंतराल समायोजन (घूर्णन को ऊर्ध्वाधर बाउल गति में परिवर्तित करना), टॉर्क संचरण, समायोजित स्थितियों को लॉक करना और भार वितरण शामिल हैं, जिसके लिए उच्च शक्ति और सटीक टूथ ज्यामिति की आवश्यकता होती है। संरचनात्मक रूप से, यह एक रिंग के आकार का घटक है जिसमें गियर रिंग बॉडी (उच्च शक्ति वाला कास्ट स्टील ZG42CrMo), बाहरी/आंतरिक दांत (मॉड्यूल 8-20), माउंटिंग फ्लैंज, वैकल्पिक थ्रेडेड इंटरफ़ेस, स्नेहन चैनल और लॉकिंग विशेषताएं हैं। विनिर्माण में रेत कास्टिंग (सामग्री चयन, पैटर्न बनाना, मोल्डिंग, पिघलना/डालना, गर्मी उपचार), मशीनिंग (रफ मशीनिंग, टूथ मशीनिंग, थ्रेड/फ्लैंज प्रसंस्करण, ड्रिलिंग स्नेहन चैनल) और सतह उपचार (टूथ कार्बराइजिंग, इपॉक्सी कोटिंग) शामिल हैं। गुणवत्ता नियंत्रण में सामग्री परीक्षण (संरचना, तन्य शक्ति), आयामी जाँच (सीएमएम, गियर मापन केंद्र), संरचनात्मक परीक्षण (यूटी, एमपीटी), यांत्रिक प्रदर्शन परीक्षण (कठोरता, भार परीक्षण), और कार्यात्मक परीक्षण शामिल हैं। ये परीक्षण शंकु क्रशर के सुचारू संचालन के लिए विश्वसनीय, सटीक अंतराल समायोजन सुनिश्चित करते हैं।